Le convertisseur de fréquence est devenu un équipement indispensable aux applications industrielles pour assurer la variation de la vitesse d’un moteur électrique triphasé. Une large gamme de produits a été développée afin d’assurer le contrôle et la protection d’une installation électrique motorisée. Les convertisseurs sont de véritables interfaces entre la source d’alimentation (réseau électrique) et les moteurs électriques à induction. Ils transforment une tension alternative en une tension et puissance variable nécessaire à l’installation.

Les convertisseurs MLI (Modulation de Largeur d’Impulsion) sont de plus en plus couramment utilisés afin d’assurer un meilleur fonctionnement des moteurs basse tension. La notion d’harmonique rentre en ligne de compte dès lors que l’on recherche une meilleure performance, une réduction de l’énergie et l’allongement de la durée de vie des systèmes entraînés.

Qu’est-ce qu’un convertisseur de fréquence ?

L’objectif premier des convertisseurs de fréquence est d’offrir aux moteurs électriques triphasés une tension de sortie alternative variable. Il régule et convertit un courant alternatif en courant continu avant de le transformer en courant alternatif variable. Seul, le moteur électrique triphasé ne peut moduler sa fréquence ni la vitesse de rotation de son rotor. Il assure également la protection des moteurs et en allonge la durée de vie.

De nombreux types de convertisseurs de fréquence existent. Son choix est lié aux 3 notions essentielles que sont :

- L’application pour laquelle le convertisseur est utilisé,

- L’alimentation du réseau électrique (monophasé ou triphasé),

- L’intensité du moteur qu’il contrôle.

Par ailleurs, l’une des solutions pour gagner en performance et réduire la consommation d’énergie des moteurs électriques triphasés est l’installation d’un convertisseur de fréquence. En effet, il permet la modulation de la vitesse d’un moteur triphasé asynchrone et réduit le courant d’appel au démarrage des systèmes. Un convertisseur de fréquence est idéal pour adapter le couple et la vitesse de fonctionnement du moteur qu’il contrôle.

Fonctionnement d’un convertisseur de fréquence

Les convertisseurs de fréquence sont nécessairement installés en amont du moteur puisque son fonctionnement permet la variation de la vitesse des moteurs électriques. Le fonctionnement des variateurs de fréquence passe par trois étapes principales. Ces systèmes d’entraînement disposent d’un composant principal pour chacune de ces trois étapes : un redresseur, un bus de courant continu et un onduleur.

Un courant triphasé ou monophasé alternatif sinusoïdal provient d’un réseau électrique. Le redresseur (pont de diodes), premier composant, convertit la tension d’entrée alternative en une tension de sortie continue. Ensuite, les ondulations de tensions sont réduites par le bus de courant continu, également appelé filtre. Ce filtre a donc pour rôle de réguler et de filtrer le signal reçu. L’onduleur a, quant à lui, pour rôle de rendre de nouveau alternative la tension nécessaire au moteur électrique. Ainsi, les applications industrielles disposent d’un système modulaire répondant à leurs besoins spécifiques de tension et de fréquence.

Les convertisseurs de fréquence à modulation de largeur d’impulsion (MLI) sont des accessoires efficaces et performants pour les moteurs à induction et particulièrement pour les moteurs basse tension.

Différents types de convertisseurs de fréquence

Les caractéristiques des convertisseurs de fréquence sont déterminées selon les applications industrielles pour lesquelles ils sont installés. En effet, une application peut nécessiter un indice de protection élevé. Le convertisseur de fréquence, pour ce type d’application, doit répondre aux mêmes exigences de protections que tous les systèmes en fonctionnement.

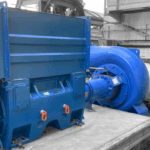

D’autres installations peuvent nécessiter une puissance élevée au démarrage et des cycles intensifs. Une large gamme de convertisseurs WEG répond à ces besoins spécifiques. Une autre gamme de convertisseurs de fréquence répond aux besoins de compacité pour des installations en espace réduit.

Câblé et installé en armoire, un convertisseur de fréquence est une solution offrant une puissance en basse tension modulable de façon quasi-illimitée.

Parmi les convertisseurs de fréquence statiques, ceux à source de tension MLI sont des accessoires particulièrement adaptés au pilotage des moteurs industriels basse tension dont l’application nécessite une vitesse variable. Il est une réelle interface entre la source d’énergie et le système entraîné (moteur électrique à induction triphasé).

Les harmoniques des convertisseurs de fréquence interagissent avec le moteur électrique. La régulation des harmoniques joue un rôle non négligeable s’agissant du rendement du moteur, de ses pertes, de sa température, du bruit produit et des niveaux de vibration développés.

Interactions entre un convertisseur de fréquence et un moteur électrique

Des harmoniques de tension soumettent les moteurs à induction, alimentés par un convertisseur de fréquence MLI, à différentes contraintes en raison de ses composantes de fréquence situées au-dessus de la fréquence fondamentale. La fréquence de commutation ainsi que différentes caractéristiques peuvent être modifiées selon le type de MLI employé. Le rendement du moteur peut diminuer et les pertes augmenter.

D’autres effets peuvent apparaître si les moteurs à induction sont alimentés par des convertisseurs tels que des contraintes diélectriques du système d’isolation et des tensions d’arbre. Associées à des courants de palier, ces contraintes sont potentiellement dangereuses.

Le courant d’alimentation du moteur produit par le convertisseur de fréquence se caractérise par une tension pulsatoire et une intensité pratiquement sinusoïdale. Il en découle une amplitude des harmoniques de tension généralement supérieure à celle des harmoniques de courant.

Différentes solutions permettent d’atténuer les harmoniques générées par un convertisseur de fréquence MLI telles que l’installation d’un filtre passif en sortie, l’utilisation de convertisseurs multiniveaux, l’amélioration de la qualité de la MLI ou l’augmentation de la fréquence de commutation.

Aucune norme internationale ne définit les valeurs acceptables maximales en ce qui concerne la distorsion des harmoniques de tension et de courant. Cependant, les normes internationales considèrent l’augmentation des pertes moteur dues à l’alimentation non-sinusoïdale. La norme CEI 60034-17 fournit un exemple d’augmentation des pertes moteur en raison de l’alimentation MLI.

Informations sur le moteur : carcasse CEI 315, valeurs nominales du couple et de la vitesse.

Influence de la variation de vitesse sur le rendement du moteur

Les effets de la variation de vitesse sur le rendement du moteur peuvent être compris en analysant le comportement de la puissance de sortie d’un moteur alimenté par convertisseur en fonction de sa vitesse de fonctionnement.

Supposons, par exemple, une fréquence de base de 50 Hz dans les situations susmentionnées :

Considérons que les pertes du moteur sont essentiellement composées de pertes Joule (PJ) et de pertes dans le fer (Pfer), et supposons que les pertes Joule sont les plus importantes, alors le rendement du moteur chute à basses vitesses, lorsque la puissance de sortie du moteur est réduite et, malgré la légère diminution des pertes dans le fer (dépendantes de la fréquence), les pertes Joule (dépendantes du carré du courant) sont maintenues presque constantes pour un couple résistant constant, de sorte qu’il n’y ait finalement pas de différence significative en termes de pertes globales.

Les équations suivantes expliquent ce point. Définissons le rendement par :

Et, selon les conditions précédentes,

Alors la situation suivante résulte de la réduction de la vitesse :

Influence du convertisseur sur l’échauffement des enroulements

Les moteurs à induction peuvent s’échauffer davantage lorsqu’ils sont alimentés par un convertisseur de fréquence, par rapport à une alimentation sinusoïdale. Cet échauffement supplémentaire résulte de l’augmentation des pertes moteur du fait des composantes haute fréquence du signal MLI et du transfert de chaleur souvent réduit résultant de la variation de vitesse.

La distorsion harmonique en tension contribue à augmenter les pertes moteur. Cela crée des boucles d’hystérésis mineures dans l’acier laminé, augmentant la saturation effective du noyau magnétique, et entraînant l’apparition de courants harmoniques haute fréquence, qui provoquent des pertes Joule supplémentaires. Néanmoins, ces composantes haute fréquence ne contribuent pas à produire un couple lorsque le moteur fonctionne en régime permanent, étant donné qu’elles n’augmentent pas le flux fondamental d’entrefer, qui tourne à vitesse synchrone.

Le fonctionnement à basse vitesse entraîne la réduction de la ventilation sur la carcasse du moteur (autoventilé), ce qui a pour conséquence de réduire le refroidissement du moteur et d’augmenter de cette façon la température de stabilisation thermique. Par conséquent, les deux effets susmentionnés doivent être pris en compte lors d’un fonctionnement avec des convertisseurs de fréquence.

Afin d’éviter toute surchauffe du moteur alimenté par convertisseur, on considère essentiellement les solutions suivantes :

Déclassement du couple

Surdimensionnement de la carcasse du moteur autoventilé

Recours à un système de refroidissement indépendant

Ventilation séparée

Recours à la « Solution Optimal Flux »

Exclusive aux applications faisant appel à des entraînements et moteurs WEG

La solution OPTIMAL FLUX pour limiter les pertes du moteur

WEG propose la combinaison d’un entraînement à fréquence variable (VFD) et d’un moteur WEG pour obtenir un flux optimal. Les caractéristiques de conception d’un moteur WEG sont chargées dans le convertisseur de WEG. L’algorithme de contrôle Optimal Flux augmente légèrement le flux du moteur à faible vitesse. Ainsi, le même couple à un courant plus faible peut être développé. Le résultat est un flux de moteur optimal à faible vitesse produisant un couple complet tout en minimisant les pertes du moteur.

En réduisant, même légèrement, le courant du moteur, les pertes qui en résultent sont sensiblement réduites. Les charges à couple variable nécessitent moins de couple et moins de courant lorsque leur vitesse est réduite. Les charges à couple constant peuvent nécessiter un couple maximal à faible vitesse. Il reste néanmoins inacceptable de réduire les pertes et le couple par une simple réduction du courant.

La solution idéale se trouve dans l’algorithme de contrôle Optimal Flux. Cet algorithme permet en effet d’augmenter légèrement le flux du moteur à faible vitesse. Ainsi, le couple est développé à un courant plus faible. Le résultat est que le variateur peut optimiser le flux du moteur à faible vitesse afin de produire un couple maximal tout en minimisant les pertes du moteur.